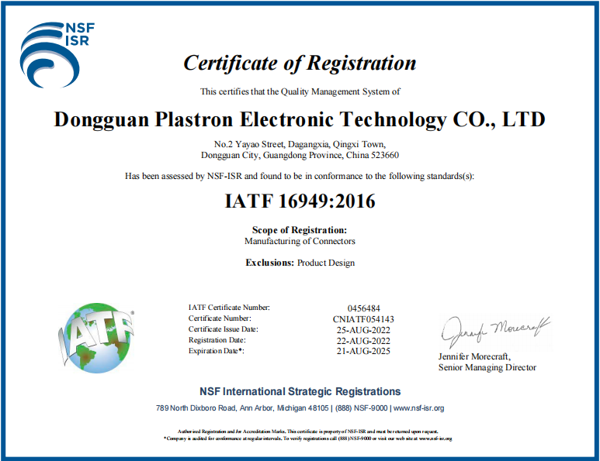

Plastron obtuvo el certificado ISO16949:2016 desde agosto de 2022.

Origen de IS0/TS16949:

Como una de las dos bases principales de la producción de automóviles, las tres principales empresas automotrices estadounidenses (General Motors, Ford y Chrysler) comenzaron a adoptar QS-9000 como estándar de sistema de gestión de calidad unificado para sus proveedores en 1994. Al mismo tiempo, otro base de producción, Europa, especialmente Alemania, ha emitido los estándares de sistema de gestión de calidad correspondientes, como VDA6.1, AVSQ94, EAQF, etc. Debido a que los proveedores de autopartes de Estados Unidos o Europa al mismo tiempo proporcionan productos a los principales OEM, que requiere que debe cumplir tanto con QS-9000 como con VDA6.1, lo que resulta en la certificación repetida de diferentes estándares de los proveedores, lo que requiere con urgencia la introducción de un conjunto de estándares internacionales generales del sistema de calidad de la industria automotriz, con el fin de cumplir con los requisitos de los principales OEM al mismo tiempo, ISO16949: 2009 entró en vigor.

La especificación técnica ISO / TS 16949 es el grupo de trabajo automotriz internacional (ATF) y el comité técnico de gestión de calidad y garantía de calidad de la Organización Internacional para la Estandarización (1SO / TC176) para satisfacer las necesidades de la industria automotriz adquisición global, Reducir piezas y materiales proveedores para cumplir con los requisitos del sistema de calidad de varios países y la carga de certificación múltiple, reducir los costos de adquisición y, sobre la base de los estándares del sistema de gestión de calidad I09000, desarrolló la Especificación técnica, su nombre completo es "sistema de calidad - requisitos del sistema de gestión de calidad de proveedores automotrices ”

¿Objetivo ISO/TS16949?

1. Mejora continua en la empresa y los proveedores: incluida la mejora de la calidad, la mejora de la productividad, a fin de reducir los costos.

2, énfasis en la prevención de deficiencias: el uso de la tecnología SPC y las medidas de prevención de errores, para evitar la ocurrencia de no calificados, "la primera vez para hacerlo bien" es el costo de calidad más económico.

3. Reduzca la variación y el desperdicio: asegure la rotación del inventario y el inventario mínimo, enfatice el costo de la calidad, controle los costos adicionales que no son de calidad (como el tiempo de espera, el manejo excesivo, etc.).

4. Foco en el proceso: No sólo es necesario gestionar los resultados del proceso, sino también controlar el proceso en sí mismo, para utilizar los recursos de manera efectiva, reducir costos y acortar el ciclo.

5, preste atención a las expectativas del cliente: todo tipo de estándares técnicos solo pueden ser criterios calificados y no calificados, pero los productos no calificados pueden producir beneficios, solo deje que el usuario esté completamente satisfecho con el producto que pueden recibir los clientes, para crear valor , por lo que el último estándar de calidad es la satisfacción del usuario, la satisfacción del usuario es la mejor manera de lograr la calidad.

Hora de publicación: 07-mar-2023